Basınçlı Dökümün Tanımı

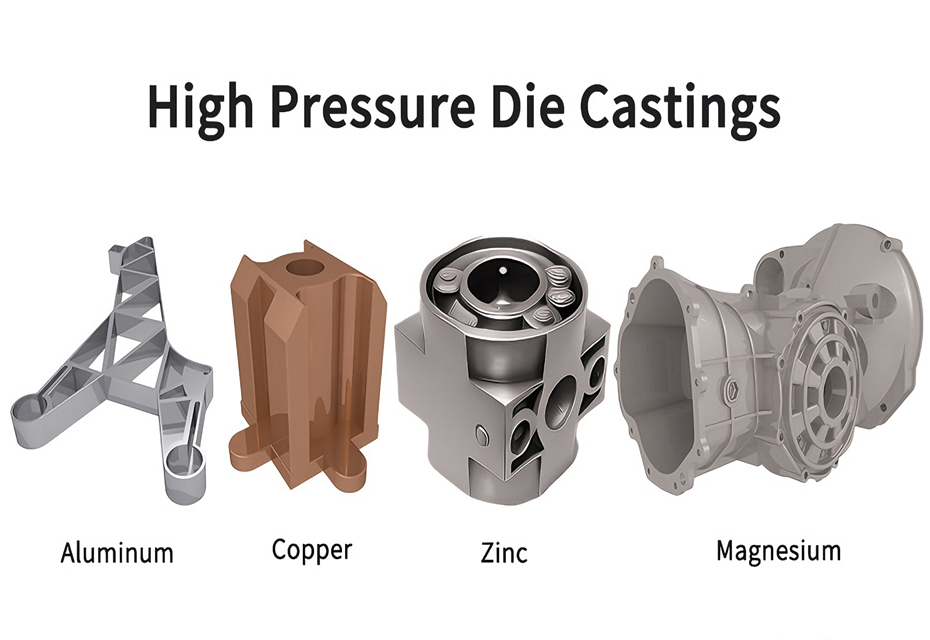

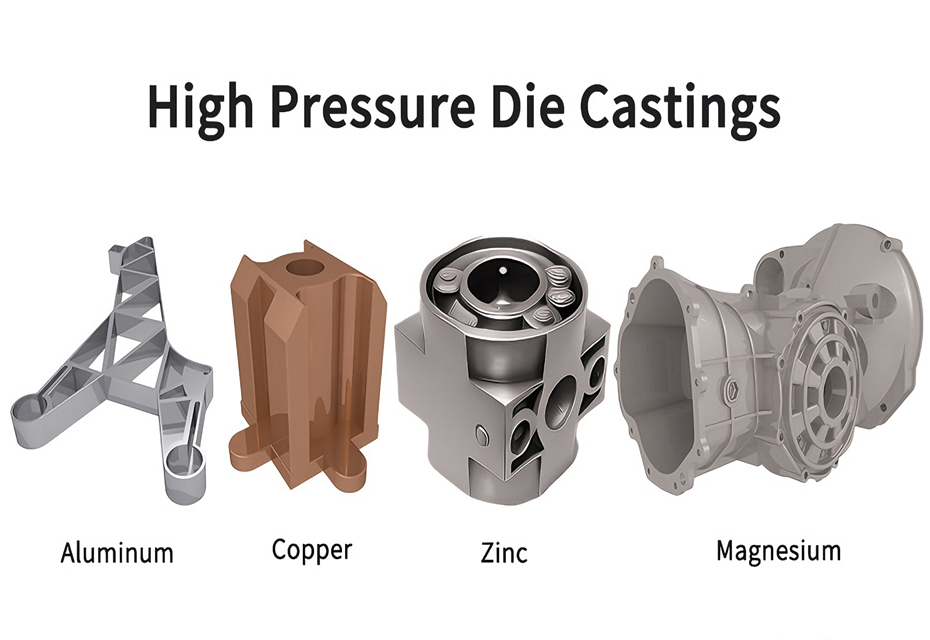

Basınçlı döküm, erimiş metalin yüksek basınç altında hassas bir metal kalıp boşluğuna zorlandığı ve daha sonra tek adımda bir parça oluşturmak üzere kalıp içinde soğutulup katılaştırıldığı bir üretim prosesidir. Bu işlem, yeniden kullanılabilir çelik kalıplar, hızlı dolum ve yüksek verim ile karakterize edilir ve genellikle alüminyum, çinko ve magnezyum gibi alaşımlardan yapılmış küçük ve orta büyüklükteki karmaşık parçaların seri üretiminde kullanılır.

Basınçlı Döküm Makinalarının Hassasiyeti

Basınçlı döküm teknolojisini kullanıyoruz ve yüksek hassasiyetli kalıplar ve otomatik sıcaklık kontrollü dökme ile boyutsal stabilite sağlıyoruz. Küçük basınçlı dökümlere yönelik toleranslar yaklaşık ±0,13 mm'ye ulaşabilir; orta ila büyük parçalar tipik olarak ±0,3–0,5 mm dahilinde kontrol edilir.

Kritik delik konumları, birleşme yüzeyleri ve diğer özellikler, optimize edilmiş kalıp ve soğutma koşulları altında ±0,1 mm (ideal koşullar) dahilinde kontrol edilebilir. Yüzey kalitesi ayrıca daha sonraki bitirme veya doğrudan montaj gerekliliklerini de karşılar.

Basınçlı Döküm Prosesinin Tanımı

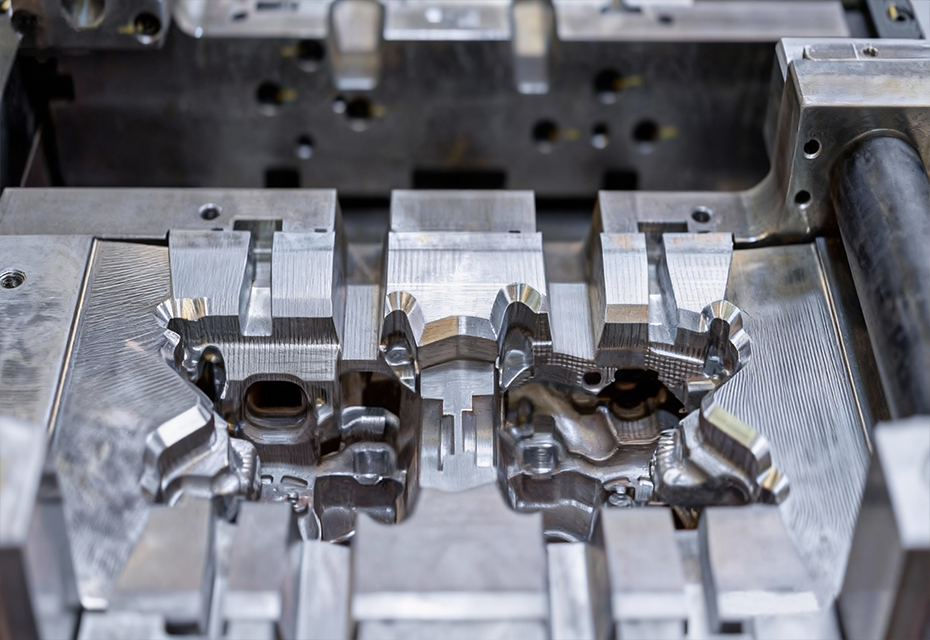

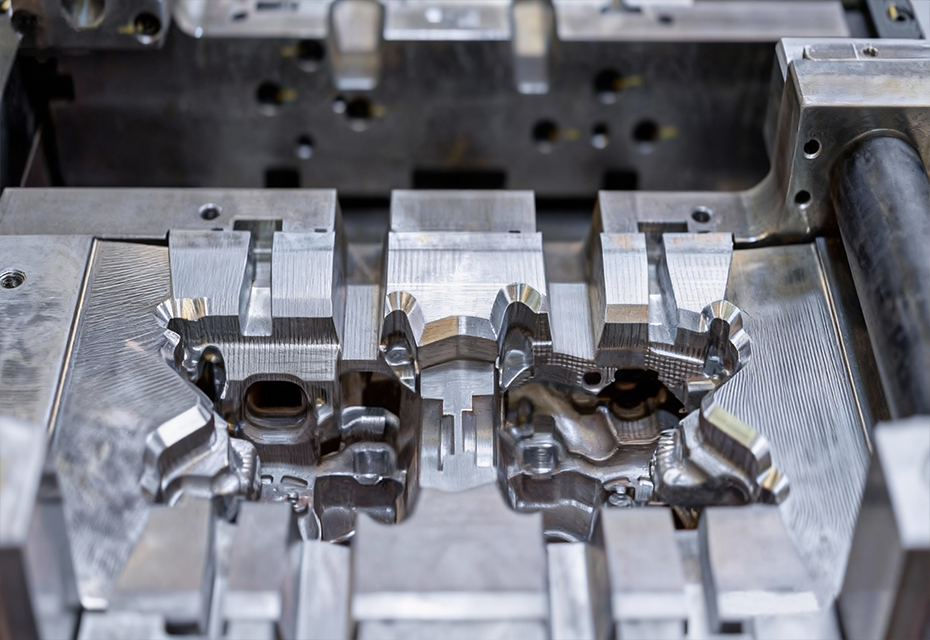

01. Kalıp Montajı: Basınçlı döküm makinesine yüksek hassasiyetli bir çelik kalıp takın.

02. Kalıp Sıcaklık Kontrolü: Kalıbı şekillendirme için uygun sıcaklık aralığında stabilize edin.

03. Yüksek hızlı enjeksiyon: Yüksek basınç, erimiş metali hızla kapalı bir kalıp boşluğuna enjekte eder.

04. Basınçlı kalıplama: Basıncın sürdürülmesi, erimiş metalin boşluğu tamamen doldurmasını sağlar ve büzülmeyi telafi eder.

05. Soğutma ve katılaştırma: Kalıp soğutma sistemi katılaşmayı hızla tamamlar.

06. Otomatik kalıptan çıkarma: Döküm parçası bir çıkarma sistemi aracılığıyla çıkarılır.

07. Bitmiş ürün muayenesi: Boyutsal tutarlılık ve görünüm kalitesi kontrol edilir.

Basınçlı Döküm Endüstrisinde Örnek Olay İncelemesi

1. Robotik Otomasyon

Ürün: Robot eklem muhafazası

Arka Plan: Bu eklem yuvası esas olarak endüstriyel robotlarda, platform robot kollarında, tıbbi robotlarda ve akıllı üretim ekipmanlarında kullanılır.

Zorluklar: Bu ürünün döküm zorluğu, çoklu dairesel halka birleşme yüzeylerinde, mahfazanın yüksek yüksekliğinde ve makul bir kalıp ve dökme yolu tasarımı gerektiren derin yapıda yatmaktadır.

Çözümüm: A360, ADC12 ve 6061 dökme alüminyum alaşımları seçildi. Parçanın boşluğu, derin iskeleti ve büyük dairesel halka yüzeyleri tek bir basınçlı döküm işleminde oluşturuldu. Dairesel flanş yüzeyleri ve montaj delikleri CNC takım tezgahları kullanılarak hassas bir şekilde işlenmiştir.

Sonuçlar: Mükemmel yüzey kalitesi, büzülme boşlukları yok, soğuk kapanma yok.

Daha Fazla Ürün: Robot uç efektör muhafazaları vb.

2. Elektronik Ekipman Alanı

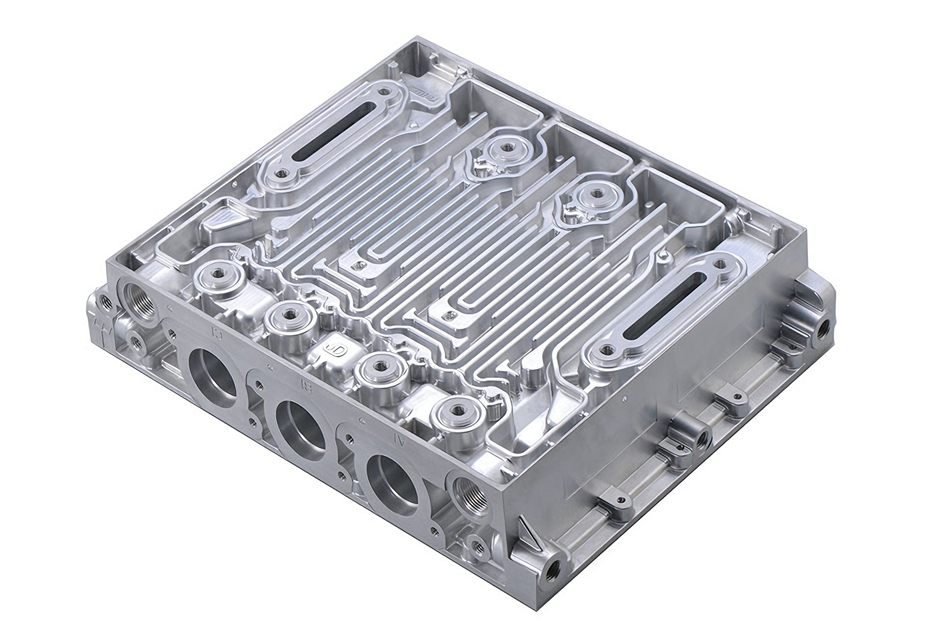

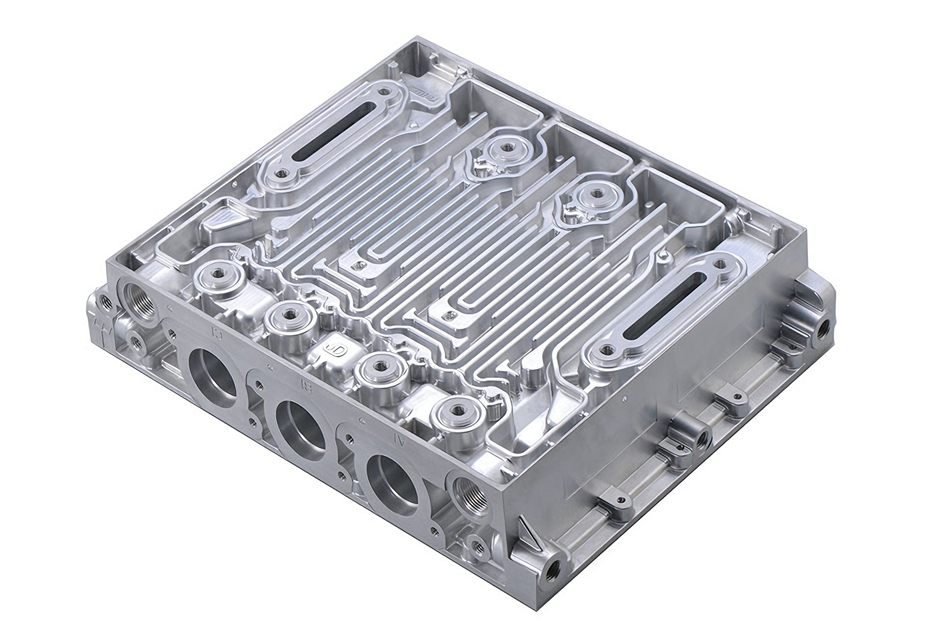

Ürünler: Bilgisayar donanım bileşenleri

Arka Plan: Bilgisayar bileşenleri, bunlarla sınırlı olmamak üzere anakartlar, güç kaynağı bileşenleri, kasa vb. dahil olmak üzere bir bilgisayar sistemini oluşturan çeşitli parça ve aygıtları ifade eder.

Zorluk: Bu bilgisayar donanımı alüminyum alaşımlı yapısal bileşen, birden fazla akış kanalı, birden fazla boşluk ve ince duvarlar gibi özelliklere sahiptir ve bu da işlenmesini son derece zorlaştırır. Karmaşık derin boşluklu akış kanalları, tutarlı oluk derinliği ve yüzey kalitesi gerektirir.

Benim Çözümüm: "Hassas basınçlı döküm + CNC işleme"den oluşan birleşik bir süreci benimsedik. Hassas basınçlı döküm, karmaşık boşlukları, akış kanallarını ve genel yapıları tek adımda oluşturabilir ve ardından gelen CNC işleme, ürünün ana düzlemlerini, boşluklarını ve deliklerini yüksek hassasiyetle daha da hassaslaştırır.

Sonuçlar: Yüksek boyutsal doğruluk, pürüzsüz yüzey ve emniyetli ve güvenilir elektronik montaj.

Daha Fazla Ürün: Akıllı telefon metal çerçeveleri vb.

3. Yeni Enerji Taşıt Sektörü

Ürün: Yeni Enerji Araçları için Su Soğutmalı Motor Muhafazası

Arka plan: Dahili su soğutma kanallarına sahip entegre motor muhafazası, daha verimli ısı dağılımı sağlar.

Zorluk: Karmaşık soğutma kanalı kalıplaması, yüksek sızdırmazlık ve hava geçirmezliğin yanı sıra flanşlar ve yatak yuvaları için yüksek boyut ve konumlandırma doğruluğu gerektirir.

Çözümüm: Optimize edilmiş kalıp ve maça tasarımı, soğutma kanalları ve mahfazanın entegre kalıplanmasını sağlar. Uygun alüminyum alaşımları seçilir ve hassas döküm parametreleri kullanılır. Anahtar yüzeyleri CNC ile işlenir ve üç koordinatlı ölçüm makineleri kullanılır.

Sonuçlar: Entegre kalıplama kaynak ve sonraki montajı azaltır. Otomatik üretim hatları seri üretim ve boyutsal tutarlılık gereksinimlerini karşılar.

Daha Fazla Ürün: Yeni enerji motor kontrolör kapakları, yeni enerji araç amortisör kuleleri vb.

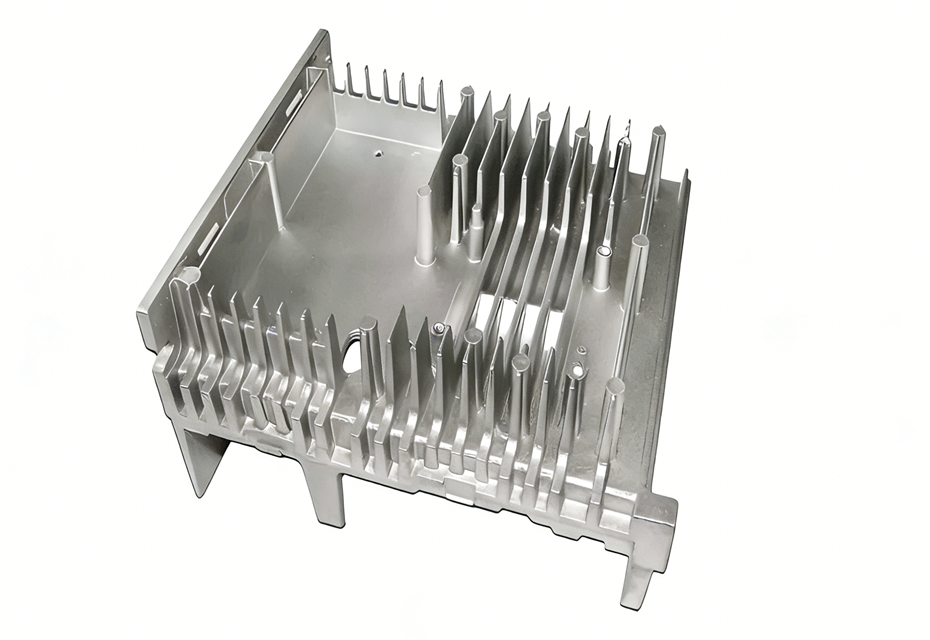

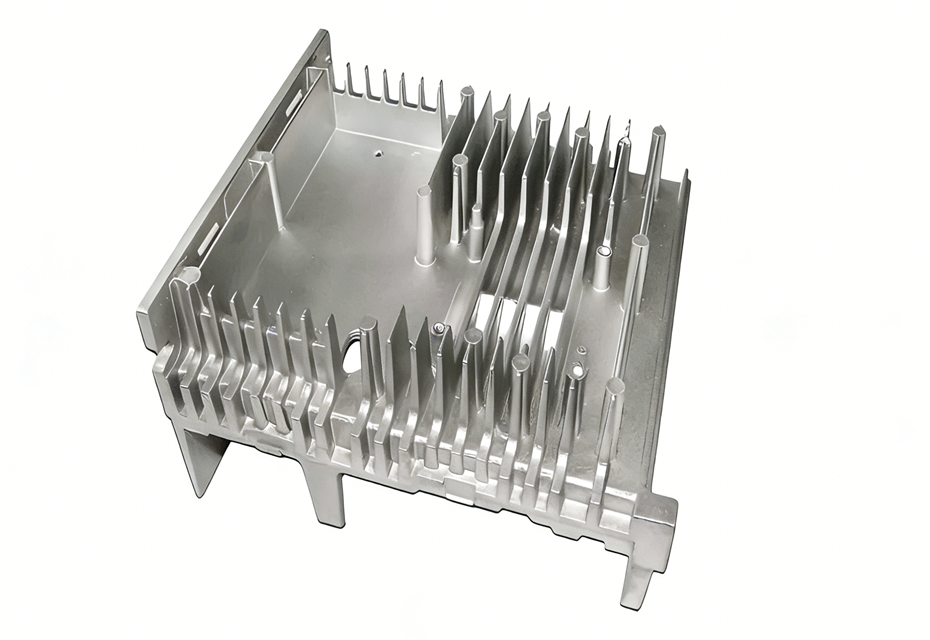

4. 5G Telekomünikasyon Sektörü

Ürün: 5G Radyatör

Arka Plan: Yüksek performanslı 5G alüminyum döküm radyatör; gelişmiş basınçlı döküm teknolojisi kullanılarak üretilmiş, karmaşık, yüksek ısı iletkenliğine sahip bir çekirdek bileşendir.

Zorluk: 5G baz istasyonu ekipmanının ürettiği yüksek ısı yoğunluğu, daha yüksek termal iletkenlik ve daha büyük bir ısı dağıtım yüzey alanı gerektirir. Benim Çözümüm: Alüminyum basınçlı döküm, hacmi artırmadan ısı dağıtım alanını artırarak alışılmadık geometrik ısı dağıtım yapılarına olanak tanır. Ürün toleransları 0,01-0,07 mm aralığında mevcuttur ve çapak alma, taşlama, bilyalı dövme ve toz kaplama dahil olmak üzere çeşitli yüzey işlemleri mevcuttur.

Sonuçlar: Bu soğutucu, yüksek termal iletkenliğe ve yüksek ısı dağıtma verimliliğine sahiptir ve basınçlı döküm yoluyla seri üretime olanak tanır.

Daha Fazla Ürün: Farklı özelliklerde ve güç değerlerinde vb. alüminyum döküm ısı emiciler.

5. LED Aydınlatma Alanı

Ürün: Döküm LED Abajur

Arka Plan: LED ışık kaynaklarının ve bunların tahrik bileşenlerinin muhafazası ve yapısal desteği, ısı dağıtımı ve korunması için kullanılır.

Zorluklar: İç nervürler, basınçlı döküm doldurma ve havalandırma işlemlerinde yüksek hassasiyet gerektirir. Üst arayüz ve dış duvar çıkıntıları, düzlük, eşeksenlilik ve konumlandırma toleransları açısından katı gereksinimler gerektiren bağlantı noktalarıdır.

Benim Çözümüm: Karmaşık iç kaburga yapısı için, tekdüze alüminyum dolgusunu sağlamak amacıyla çok noktalı havalandırma ve makul bir geçit düzeni kullanılır. Üst arayüz, dış duvar çıkıntıları ve montaj yüzeyleri gerektiğinde hâlâ CNC hassas işleme gerektirir.

Sonuçlar: Yüksek basınçlı döküm + hassas işleme + yüzey işlemi seri üretim maliyetlerini azaltır.

Daha Fazla Ürün: LED downlight ısı emiciler, LED lamba muhafazaları vb.

6. Yarı İletken Alanı

Ürün: Yarı iletken alt tabaka taşıma silindiri

Arka Plan: Bu alüminyum alaşımlı döküm silindiri, yarı iletken üretiminde alt tabakaların, levhaların veya iş parçalarının hassas şekilde döndürülmesi, konumlandırılması ve taşınması için kullanılır.

Zorluklar: Silindirler genellikle birden fazla montaj deliği setini, sınırlayıcı yapıları, montaj adımlarını veya aktarım arayüzlerini entegre eder ve basınçlı dökümde yüksek hassasiyet gerektirir.

Benim Çözümüm: Yapısal tasarım tekerlek simetrisini ve duvar kalınlığı dengesini sağlamaya odaklanıyor. Basınçlı döküm sırasında göbek alanının yoğunluğu ve şaft deliği alanının dolum kalitesi dikkatle kontrol edilir. Bir dizi işleme prosesinden sonra dinamik dengeleme testi ve düzeltmesi gerekir.

Sonuçlar: Alüminyum alaşımlı döküm silindiri hafiftir, yüksek mukavemetlidir ve mükemmel dinamik denge performansına sahiptir, çalışma sırasında ekipmanın titreşimini etkili bir şekilde azaltır.

Daha Fazla Ürün: Yarı iletken ekipman yapısal bileşenleri, tepsiler, taşıma destekleri vb.

Yüzey İşlem

Uygulanabilir Malzemeler:

Alüminyum Alaşım | Magnezyum Alaşımı | Çinko Alaşımı | Paslanmaz Çelik | Titanyum Alaşımı | Bakır Alaşımı

Yapabildiğimiz Yüzey İşlemleri:

● Kumlama/Kumlama: Oksit tabakasını ve çapakları giderir, yüzey yapışmasını iyileştirir

● Parlatma/Titreşim Parlatma: Görünüm tutarlılığını artırır ve montaj sürtünmesini azaltır

● Eloksal (Alüminyum Parçalar): Korozyon direncini ve yüzey sertliğini artırır

● Toz Boya/Boyama: İyi korozyon direnci ve hava koşullarına dayanıklılık sağlar, dış parçalar için uygundur

● Elektroforetik Kaplama: Karmaşık döküm yapılarına uygun, tekdüze bir kaplama oluşturur

● Elektrokaplama (Nikel/Krom/Bakır vb.): İletkenliği, aşınma direncini veya dekoratif özellikleri artırır

● Emdirme İşlemi: Mikro gözenekleri kapatarak basınçlı dökümlerdeki sızıntı sorunlarını çözer

● Isıl İşlem (T5/T6): Gücü ve boyutsal kararlılığı artırır

Kalite Kontrol

Ölçüm sonuçlarının doğruluğunu ve bütünlüğünü sağlamak için şirketimiz, aşağıdaki resimde gösterildiği gibi Zeiss koordinat ölçüm makineleri, X-ışını makineleri vb. dahil olmak üzere gelişmiş kalite güvence test ekipmanlarına yatırım yapmıştır. X-ışını muayene makinesi, yükseklik ölçüm cihazı vb.:

Basınçlı Döküm İşleme SSS

Basınçlı döküm kalıbının yapımı genellikle ne kadar sürer?

Kalıbın karmaşıklığına ve sertlik gereksinimlerine bağlı olarak metal kalıbın yapımı genellikle 2-8 hafta sürer; karmaşık kalıplar daha uzun sürebilir.

Bir basınçlı dökümün birim maliyetini hangi faktörler belirler?

Temel olarak malzeme maliyetleri, kalıp amortismanı (amortisman), işlem çevrim süresi, ikincil işlem (işleme/yüzey işleme) ve verim oranı tarafından belirlenir.

Basınçlı dökümler tamamen gözeneksiz olabilir mi?

Sıradan basınçlı döküm "gözenekliliğin tamamen ortadan kaldırılması"nı sağlayamaz, ancak vakumlu basınçlı döküm ve proses optimizasyonu yoluyla gözeneklilik, montajı etkilemeyen bir aralıkta kontrol edilebilir.

Tek bir basınçlı dökümün üretim süresi nedir?

Parça boyutuna ve soğuma süresine bağlı olarak birkaç saniyeden onlarca saniyeye kadar değişir; daha küçük parçalar genellikle daha kısadır.

Basınçlı döküm parça numuneleri hızlı bir şekilde nasıl elde edilir?

Prototip yapısı, küçük serili deneme kalıplama öncesinde 3D baskı veya döküm kullanılarak hızlı bir şekilde doğrulanabilir; Bazı üreticiler hızlı döküm hizmetleri sunmaktadır, lütfen detaylar için bilgi alın.

Döküm parçaların taşınması veya saklanması için önlemler nelerdir?

Çarpışmalardan, nemden ve kimyasal korozyondan korunmalıdırlar. Nakliye sırasında hasarı azaltmak için yağ filmi ve ambalaj uygulanması gibi yüzey koruması gereklidir.