Yüzey işlemi, fiziksel veya kimyasal yöntemlerle bir malzemenin yüzeyinde bir veya daha fazla özel özelliğe sahip bir katman oluşturulmasını içerir. Yüzey işleme, ürünlerin görünümünü, dokusunu ve işlevselliğini iyileştirebilir.

Aşağıda metallere yönelik çeşitli yüzey işleme işlemlerine ayrıntılı bir giriş bulunmaktadır:

I. Eloksal

Eloksal: Öncelikle alüminyum için, alüminyum ve alüminyum alaşımlarının yüzeyinde bir Al2O3 (alüminyum oksit) filmi oluşturmak için elektrokimyasal prensiplerden yararlanır. Bu oksit film, koruma, dekorasyon, yalıtım ve aşınma direnci gibi özel özelliklere sahiptir.

Süreç Akışı:

Tek Renk, Degrade Renk: Parlatma/Kumlama/Tel Çekme → Yağ Alma → Eloksal → Nötralizasyon → Boyama → Sızdırmazlık → Kurutma

İki Renk:

① Parlatma/Kumlama/Tel Çekme → Yağ Alma → Maskeleme → Eloksal 1 → Eloksal 2 → Sızdırmazlık → Kurutma

② Parlatma/Kumlama/Tel Çekme → Yağ Alma → Eloksal 1 → Lazer Kazıma → Eloksal 2 → Sızdırmazlık → Kurutma

Teknik Özellikler:

1. Artan güç;

2. Beyaz dışında her rengi elde eder.

3. Bazı ülkelerin nikelsiz gereksinimlerini karşılayan nikelsiz sızdırmazlık sağlayın.

Ürün Kasası: Eloksal — Alüminyum SMA-FC Adaptör Muhafazası

CNC ile işlenmiş 6061 muhafazayı sülfürik asitle anodize ediyoruz, film kalınlığını 8-12 µm'ye kadar kontrol ediyoruz, ardından siyaha boyayıp delikleri kapatıyoruz. İşlem sırasında eloksal katmanı için bir telafi ödeneği ayrılır. Kapatma işleminden sonra, birleşme boyutlarında ve görünümde tutarlılığı sağlamak için anahtar birleşme deliklerinde CMM son incelemesi ve film kalınlığı örneklemesi gerçekleştirilir.

II. Elektroforez

Elektroforez: Paslanmaz çelik, alüminyum alaşımları vb. için kullanıldığında, metalik parlaklığı korurken, yüzey özelliklerini geliştirir ve iyi korozyon direnci sağlarken ürünlere çeşitli renkler verebilir.

Proses Akışı: Ön Arıtma → Elektroforez → Kurutma

Avantajları:

1. Zengin renkler;

2. Metalik doku yoktur, kumlama, parlatma, fırçalama vb. ile birleştirilebilir;

3. Karmaşık yapıların yüzey işlemine olanak tanıyan sıvı ortamda işlenmesi;

4. Olgun süreç, seri üretim mümkün.

Dezavantajları: Kusurları gizleme yeteneği sınırlıdır; Döküm parçalar için yüksek ön işlem gereksinimleri.

Ürün Kutusu: Elektroforez — ADC12 Döküm Optik Modül Muhafazası

Yağdan arındırma ve aktivasyondan sonra döküm parçalar, 20–35 µm hedef film kalınlığıyla elektroforez tankına girer, ardından pişirme ve kürleme yapılır. Ölü köşelerde tekdüze renklendirme sağlamak için işleme lokal maskeleme ve çevirme işlemleri de eklenir. Yapışma, film kalınlığı ve tuz püskürtme testleri sevkıyattan önce gerçekleştirilir ve parti salınımının temeli olarak geçiş hızı kullanılır.

III. Mikro ark Oksidasyonu

Mikro ark oksidasyonu: Bir elektrolit çözeltisine (genellikle zayıf alkali bir çözelti) yüksek voltaj uygulanarak seramik yüzey filmi oluşturma işlemi. Bu süreç, fiziksel deşarj ve elektrokimyasal oksidasyonun sinerjistik etkisinin sonucudur.

Proses Akışı: Ön Arıtma → Sıcak Suyla Yıkama → MAO → Kurutma

Avantajları:

1. Seramik doku, mat görünüm, parlak ürünler yok, hassas his, parmak izine dayanıklı;

2. Geniş yüzey yelpazesi: Al, Ti, Zn, Zr, Mg, Nb ve bunların alaşımları, vb.;

3. Basit ön işlem, mükemmel korozyon direnci, hava koşullarına dayanıklılık ve ısı dağıtma performansı.

Dezavantajları: Şu anda renk seçenekleri sınırlıdır; yalnızca siyah ve gri nispeten olgun seçeneklerdir; canlı renklere ulaşmak zordur. Maliyet öncelikle yüksek güç tüketiminden etkilenir ve bu da onu en pahalı yüzey işlemlerinden biri yapar.

Ürün Örneği: Mikro Ark Oksidasyonu (MAO) – Titanyum Alaşımlı Sensör Montaj Parçası

Titanyum parçalar, MAO ekipmanı üzerinde seramikleştirilmiş bir koruyucu katmana (tipik olarak 10-20 µm) maruz kalır ve bu, hava koşullarına karşı güçlü bir dirence sahip mat gri bir yüzeyle sonuçlanır. Süreç, ön temizlemeyi, darbeli boşaltma işlemi parametre ayarlamasını ve deiyonize suyla durulamayı içerir; Bitmiş ürünün kalitesi, film kalınlığı ölçümü, yapışma ve tuz püskürtme direnci ile değerlendirilir.

IV. PVD Vakumlu Biriktirme

Fiziksel Buhar Biriktirme (PVD): İnce filmleri biriktirmek için öncelikle fiziksel işlemlerden yararlanan endüstriyel bir üretim süreci.

Proses Akışı: PVD ön temizleme → Fırın vakumlama → Hedef temizleme ve iyon temizleme → Kaplama → Kaplamanın tamamlanması, soğutma ve fırından çıkarma → Son işlem (parlatma, AFP)

Teknik Özellikler: PVD, metal yüzeyler üzerinde yüksek sertlikte, aşınmaya karşı yüksek dirençli metal-seramik dekoratif kaplamalar biriktirebilir.

Ürün Kutusu: PVD Vakum Kaplama - Robot Bağlantı İç Halkası (Aşınmaya Dirençli) Su verme, temperleme ve hassas taşlamadan sonra çelik parçalar, bir TiN/CrN kompozit filmi (1–3 µm) biriktirmek için bir vakum kaplama odasına yerleştirilir. Kaplama sonrası inceleme, çapraz kesim yapışmasını, film kalınlığını ve yüzey mikro yapısını inceler. Ana amaç, yüksek frekanslı pistonlu parçalar için uygun olan yüzey sertliğini arttırmak ve sürtünmeyi azaltmaktır.

V. Elektrokaplama

Elektrokaplama: Bir metalin yüzeyine metal bir film biriktirmek için elektroliz kullanan, böylece korozyonu önleyen, aşınma direncini, iletkenliği, yansıtmayı artıran ve estetiği artıran bir işlem.

Proses Akışı: Ön Arıtma → Siyanürsüz Alkali Bakır → Siyanürsüz Beyaz Bakır Kalay → Krom Kaplama

Avantajları:

1. Yüksek parlaklıkta, yüksek kaliteli metalik görünüm;

2. Substratlar SUS, Al, Zn, Mg vb.'yi içerir; PVD'ye kıyasla nispeten daha düşük maliyet.

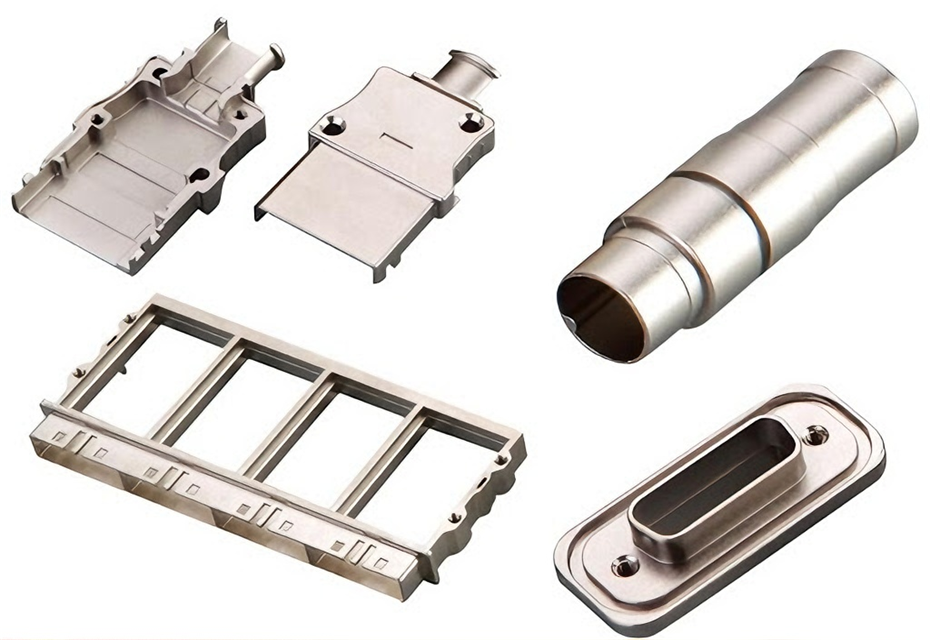

Ürün Kutusu: Elektro Kaplama — Pirinç Konnektör Muhafazası (Nikel Kaplama + Krom Kaplama) Pirinçle işlenmiş parçalar ön işleme tabi tutulur ve akımsız nikel kaplamaya (tipik olarak 5–12 µm) ve ardından ince bir krom ayna katmanına (yaklaşık 0,2–0,5 µm) tabi tutulur. Süreç, tekdüze biriktirme ve boyutsal telafiye odaklanır. Serbest bırakma denetimleri, soyulma/yapışma testlerini, tuz püskürtme testlerini ve elektrik teması direnci testlerini içerir.

VI. Toz Boya

Toz kaplama: Bu, bir iş parçasının yüzeyine toz kaplama püskürtmek için toz kaplama ekipmanının (elektrostatik toz kaplama makinesi) kullanılmasını içerir. Elektrostatik etki altında toz, iş parçası yüzeyine eşit şekilde yapışarak toz halinde bir kaplama oluşturur. Bu toz halindeki kaplama daha sonra tesviye ve sertleşmeyi sağlamak için yüksek sıcaklıkta fırınlanır ve sonuçta değişen efektlere sahip bir son kaplama elde edilir (toz kaplamanın türüne bağlı olarak).

Proses Akışı: Yükleme → Elektrostatik Toz Giderme → Püskürtme → Düşük Sıcaklık Seviyeleme → Pişirme

Avantajları:

1. Zengin renkler, yüksek parlaklık ve mat yüzeyler mevcuttur;

2. Daha düşük maliyetli, mimari mobilya ürünleri ve soğutucu muhafazaları için uygundur;

3. Yüksek kullanım oranı, %100 kullanım, çevre dostu;

4. Kusurları gizleme konusunda güçlü yetenek;

5. Ahşap damar efektlerini taklit edebilir.

Ürün Örneği: Toz Kaplama - Ray Ekipmanı Muhafazası (Mat) Alüminyum döküm veya ekstrüde parçalar fosfatla ön işleme tabi tutulur, elektrostatik olarak toz boyayla kaplanır ve 180–200°C'de 60–90 µm'de kontrol edilen bir film kalınlığıyla kürlenir. Püskürtme sonrasında film kalınlığı, yapışma ve hava koşullarına dayanıklılık açısından rastgele kontroller yapılır. Uyumluluğu belirlemek için renk farkı ΔE standardına göre değerlendirilir.

VII. Kumlama

Kumlama, yüksek hızlı aşındırıcı malzeme jeti oluşturmak ve onu iş parçasının yüzeyine itmek için basınçlı hava kullanan bir işlemdir. Bu, iş parçası yüzeyinin görünümünü veya şeklini değiştirerek belirli bir temizlik düzeyine ve değişen pürüzlülüğe ulaşır.

Teknik Özellikler:

1. Farklı yansıtıcı veya mat yüzeyler elde eder.

2. İş parçası yüzeyindeki küçük çapakları gidererek yüzeyi daha pürüzsüz hale getirir ve çapak tehlikesini ortadan kaldırır, böylece iş parçasının kalitesini artırır.

3. Ön işlemden kalan kirletici maddeleri gidererek iş parçasının pürüzsüzlüğünü artırır ve tekdüze bir metalik renk ortaya çıkararak estetik açıdan daha hoş bir görünüm sağlar.

Ürün Örneği: Kumlama – Planet Şanzıman Muhafazası (CNC Entegre Alüminyum Alaşımlı Muhafaza)

Kumlamanın amacı, kritik birleşme yüzeylerini etkilemeden sonraki anotlama ve kaplama yapışmasını stabilize etmektir. Serbest bırakma denetimi, birleşme deliklerinin boyutunun, yüzey pürüzlülüğünün ve artık ortamın bulunmadığının kontrol edilmesini içerir.

VIII. Parlatma

Parlatma: Esnek parlatma aletleri ve aşındırıcı parçacıklar veya diğer parlatma ortamları kullanılarak bir iş parçasının yüzeyinde gerçekleştirilen bir bitirme işlemi.

Farklı cilalama işlemleri için: kaba cilalama (temel cilalama), orta cilalama (bitirme) ve ince cilalama (cilalama), uygun cilalama tekerleğinin seçilmesi, en iyi cilalama etkisini elde edebilir ve cilalama verimliliğini artırabilir.

Teknik özellikler: İş parçasının boyutsal doğruluğunu veya geometrik doğruluğunu artırır, pürüzsüz bir yüzey veya ayna parlaklığı elde eder ve ayrıca parlaklığı ortadan kaldırabilir.

Ürün örneği: Parlatma — Paslanmaz çelik vakum flanşı (CNC frezelemeden sonra hassas parlatma) Paslanmaz çelik flanş net boyutlara yakın CNC frezelendikten sonra, sızdırmazlık yüzeyi Ra ≤ 0,05–0,1 µm hedef yüzey pürüzlülüğüne ulaşmak için mekanik veya kimyasal olarak parlatılır ve düzlük ve hava geçirmezlik (sızıntı oranı) test edilir.