Alüminyum İşleme Parçalarında Deformasyonu Çözmek İçin Yaygın Yöntemler

Meslekten olmayan kişiler için bir fikstür altı noktadan oluşur (3+2+1: üç sabit yüzey, iki sabit çizgi ve bir sabit nokta). İşleme sırasında parçaların deformasyonu kaçınılmazdır ancak işleme sürecinin normal ilerlemesini sağlamak için bu deformasyonun ele alınması gerekir. Alüminyum parçalarda deformasyonun, parçaların malzemesi, şekli ve üretim koşullarıyla yakından ilgili birçok nedeni vardır. Bunlar temel olarak şu yönlerde kendini gösterir: işlenmemiş parçadaki iç gerilimin neden olduğu deformasyon, kesme kuvvetinin neden olduğu deformasyon, kesme ısısının neden olduğu deformasyon ve sıkma kuvvetinin neden olduğu deformasyon.

Boşluktaki İç Stresin Azaltılması

Doğal veya yapay yaşlandırma, titreşim tedavisi ve diğer yöntemler iş parçasındaki iç gerilimi kısmen ortadan kaldırabilir. Ön arıtma aynı zamanda etkili bir proses yöntemidir. Daha büyük işlenmemiş parçalar için, daha büyük işleme payı nedeniyle, işleme sonrası deformasyon da daha büyüktür. İşlenmemiş parçanın fazla parçaları önceden işlenmişse, her bir parçanın işleme payı azaltılarak, yalnızca sonraki CNC işlemenin deformasyonu azaltılmaz, aynı zamanda bir süre için ön ayar yapılarak bazı iç gerilimler de ortadan kaldırılabilir.

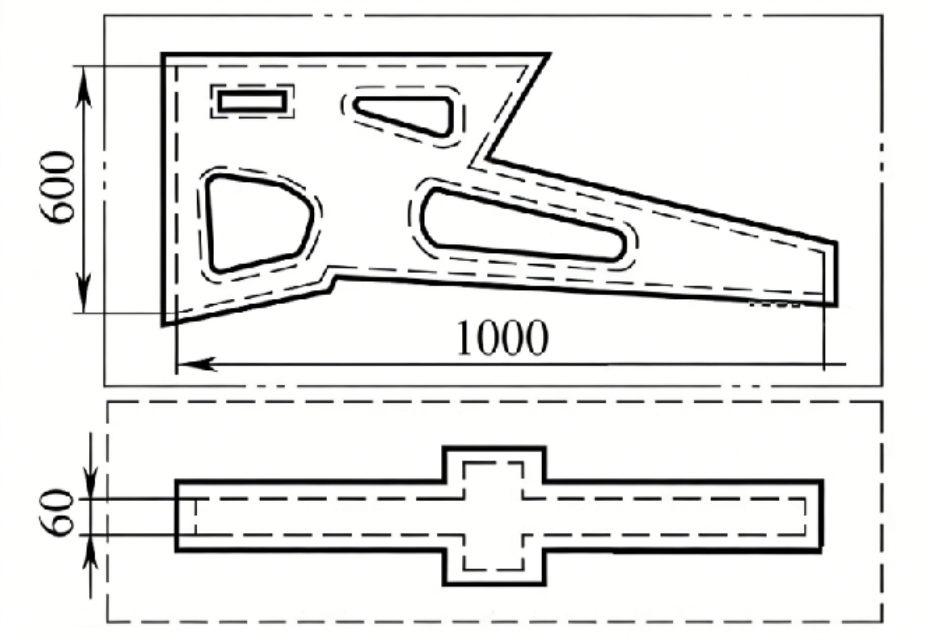

Şekilde gösterildiği gibi, kiriş şeklindeki parçanın boş ağırlığı 60 kg'dır (şekilde çift kesikli çizgilerle gösterilmiştir), parçanın kendisi ise yalnızca 3 kg'dır. Kesikli çizgilerle gösterildiği gibi tek seferde işlenirse düzlük hatası 14 mm'ye ulaşabilir; Kesintisiz çizgilerle gösterildiği gibi ön işleme tabi tutulursa ve daha sonra gerekli alüminyum parçaya işlenmeden önce bir süre doğal olarak yaşlandırılırsa, düzlük hatası 3 mm'nin altına düşürülebilir.

Aşağıdaki şekilde şişe kapağı delicisinin bir kısmı gösterilmektedir. Bu alandaki minimum kalınlık yalnızca 3 mm'dir, CNC işleme öncesi boş kalınlığı ise 20 mm'dir. Bu alüminyum parça, CNC işleme merkezinin baskı plakası değiştirilerek doğrudan istenilen boyuta işlenebilir, ancak çalışma tezgahından çıkarıldığında alüminyum parçanın alt kısmı eğrilecek ve ciddi sapmalara ve hatta hurdaya yol açacaktır.

Bu nedenle, CNC işlemeden önce, ilk önce boş parçaya gerilim giderme olukları kesilir (şekilde düz çizgilerle gösterilmiştir) ve daha sonra çalışma tezgahından çıkarılır ve bu sırada deformasyonu en aza indirmek için 1 ila 2 saat doğal olarak yaşlandırılır. Daha sonra parçanın yüzeyini düz hale getirmek için bir tabla tesviye işlemi gerçekleştirilir, böylece daha sonraki işlemede parçanın deformasyonu büyük ölçüde azalır.

Takımın Kesme Yeteneğinin Artırılması

Takım malzemesi ve geometrik parametreler kesme kuvveti ve kesme ısısı üzerinde önemli bir etkiye sahiptir. Doğru alet seçimi, alüminyum parçaların deformasyonunu azaltmanın anahtarıdır.

Aşağıdakiler makul takım geometrik parametreleridir:

① Eğim Açısı

Uç mukavemeti sağlanırken talaş açısı uygun şekilde artırılmalıdır. Bir yandan eğim açısının arttırılması daha keskin kesme kenarlarına olanak tanır; diğer yandan kesme deformasyonunu azaltır, talaş kaldırmayı kolaylaştırır ve dolayısıyla kesme kuvvetini ve sıcaklığı düşürür. Aynı zamanda negatif talaş açısına sahip takımlardan kaçınılmalıdır.

② Açıklık Açısı

Boşluk açısının boyutu, takımın yan yüzeyinin aşınmasını ve CNC işlemenin yüzey kalitesini doğrudan etkiler. Kesme kalınlığı boşluk açısının seçiminde önemli bir faktördür. Kaba frezeleme sırasında, büyük ilerleme hızı, ağır kesme yükü ve yüksek ısı üretimi nedeniyle takım iyi bir ısı dağılımı gerektirir; bu nedenle daha küçük bir boşluk açısı seçilmelidir. Finiş frezeleme sırasında, aletin yan yüzü ile CNC ile işlenmiş yüzey arasındaki sürtünmeyi azaltmak ve elastik deformasyonu azaltmak için keskin bir kesme kenarına ihtiyaç vardır; bu nedenle daha büyük bir boşluk açısı seçilmelidir.

③ Helis Açısı

Sorunsuz bir frezeleme işlemi sağlamak ve frezeleme kuvvetini azaltmak için helis açısı mümkün olduğunca büyük olmalıdır.

④ Ana Sapma Açısı

Ana sapma açısının uygun şekilde azaltılması, ısı dağılımını iyileştirebilir ve CNC işleme alanının ortalama sıcaklığını düşürebilir.

Alüminyum İşleme için Geliştirilmiş Sıkıştırma Yöntemleri

Sertliği zayıf olan ince duvarlı alüminyum parçalar için deformasyonu azaltmak amacıyla aşağıdaki bağlama yöntemleri kullanılabilir:

① Üç Çeneli Kendinden Merkezli Ayna

İnce duvarlı burç parçaları için, radyal bağlama için üç çeneli, kendinden merkezlemeli bir ayna veya yaylı pens kullanılırsa, iş parçası, işleme sonrasında serbest bırakıldığında kaçınılmaz olarak deforme olacaktır. Bu durumda eksenel uç yüzey kenetleme için daha iyi rijitliğe sahip bir yöntem kullanılmalıdır. Parçanın iç deliğini bulun, dişli bir mandrel yapın, bunu parçanın iç deliğine yerleştirin, uç yüzünü bir kapak plakasıyla bastırın ve ardından bir somunla sıkın. Dış daireyi işlerken kenetleme deformasyonu önlenebilir, böylece tatmin edici işleme doğruluğu elde edilebilir.

② Vakum Aynası

İnce duvarlı ince plakalı iş parçalarını CNC ile işlerken, düzgün dağıtılmış bir sıkma kuvveti elde etmek için vakumlu ayna kullanmak ve ardından parça deformasyonunu etkili bir şekilde önleyebilecek kesme miktarını azaltmak için CNC işleme yapmak en iyisidir.

③ Doldurma yönteminin kullanılması

İnce duvarlı iş parçalarının işleme sertliğini iyileştirmek için, bağlama ve kesme sırasında deformasyonu azaltmak amacıyla iş parçasının içine bir ortam doldurulabilir. Örneğin %3-%6 potasyum nitrat içeren bir üre eriyiği iş parçasına enjekte edilebilir. CNC işlemeden sonra iş parçası, dolgu maddesi eriyene kadar suya veya alkole batırılabilir ve ardından dökülebilir.

Sürecin makul düzenlenmesi

Yüksek hızlı kesme sırasında, geniş işleme payı ve aralıklı kesme nedeniyle, frezeleme işlemi sıklıkla titreşim üreterek CNC işleme doğruluğunu ve yüzey pürüzlülüğünü etkiler. Bu nedenle, CNC yüksek hızlı kesme işlemi genellikle şu şekilde ayrılabilir: kaba işleme-yarı-ince işleme-açılı temizleme-ince işleme vb.

Yüksek hassasiyet gerektiren alüminyum parçalar için bazen son işlemden önce ikinci bir yarı işlem gerekebilir. Kaba işlemeden sonra alüminyum parçalar, kaba işlemenin oluşturduğu iç gerilimi ortadan kaldırmak ve deformasyonu azaltmak için doğal olarak soğutulabilir. Kaba işleme sonrası tolerans deformasyondan daha büyük olmalıdır, genellikle 1-2 mm. Bitirme işlemi sırasında, parçanın bitirme yüzeyi, CNC işleme sırasında takımın stabil bir durumda olmasını sağlamak için genellikle 0,2 ila 0,5 mm arasında tekdüze bir işleme payı korumalıdır, böylece kesme deformasyonu büyük ölçüde azaltılır, iyi CNC işleme yüzey kalitesi elde edilir ve alüminyum parçaların işleme doğruluğu sağlanır.