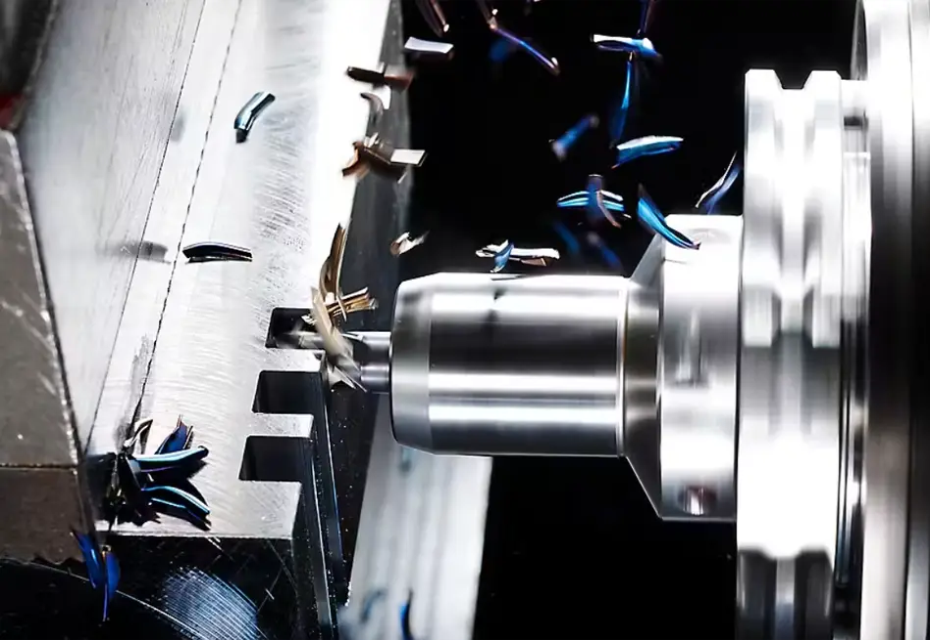

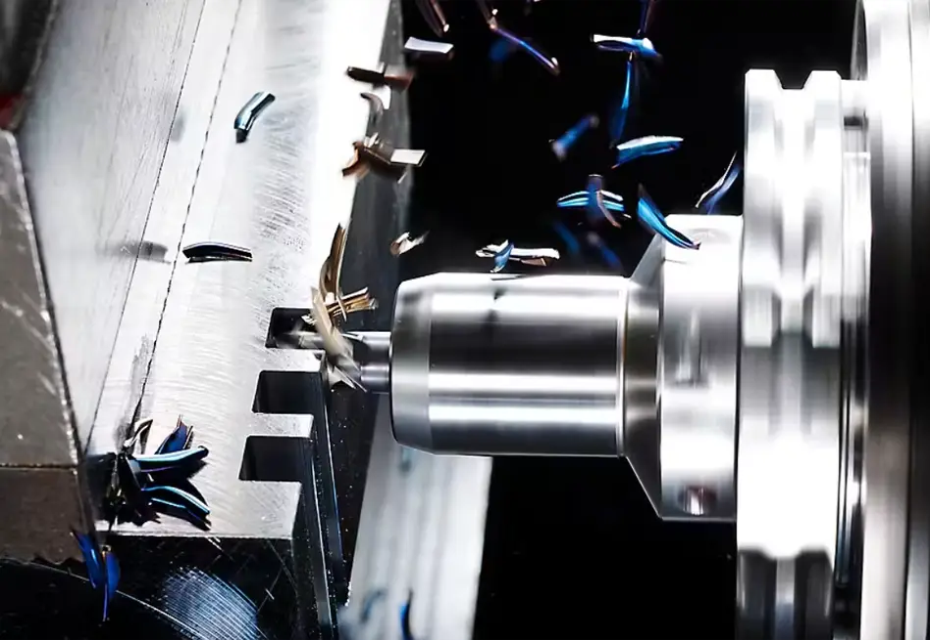

CNC işlemede talaşlar genellikle en doğrudan ve dürüst "sinyal kaynağıdır". Birçok işleme anormalliği, aslında takım tezgahı alarmlarından çok önce talaşlar yoluyla kendini gösterir. Çipleri gözlemleme alışkanlığı geliştirilerek birçok sorun önceden tespit edilebilir.

I. Çip Şekilleri Nasıl Oluşur?

Talaşlar, takım iş parçasına temas ettiği anda basitçe "düşmez"; sürekli bir deformasyon sürecinden geçerler.

Takım iş parçasına girdikten sonra, kesici tabaka metali ilk önce kesici kenarın önünde güçlü bir plastik deformasyona uğrar, kayma düzleminde sıkıştırılır ve kaydırılır ve ardından ana malzemeden ayrılarak ilk talaşı oluşturur. Bu aşama esas olarak çipin kalınlığını ve genişliğini belirler.

Talaş, iş parçasından ayrıldıktan sonra takımın talaş yüzü boyunca akar. Kesme kuvveti, sürtünme ve takım geometrisinin birleşik etkisi altında talaş, muhtemelen yukarıya, yanlara veya her ikisine aynı anda kıvrılmaya başlar. Çipin iç gerilimi yoğunlaşmaya devam ettikçe bükülür, hatta kırılır ve sonuçta sahada gördüğümüz çeşitli talaş şekillerini oluşturur.

Bu nedenle talaş kıvrılmasının ve kırılmasının kalitesi esas olarak tüm kesme işleminin stabilitesini yansıtır.

II. Ortak Talaş Morfolojisi ve Yerinde Yorumlama

Sünek metalleri işlerken en yaygın talaşlar şerit benzeri veya spiral şekillidir. Sorunsuz bir şekilde çıkan orta uzunluktaki pürüzsüz, eşit şekilde kıvrılmış talaşlar genellikle kesme parametrelerinin ve takım durumunun nispeten ideal bir aralıkta olduğunu gösterir, bu da istikrarlı bir işleme süreci ve kolayca garanti edilen yüzey kalitesi sağlar.

Talaşlar çok uzarsa ve sürekli olarak takımın veya iş parçasının etrafına şerit benzeri bir desenle sarılırsa, bu genellikle düzgün bir işlemenin işareti değil, daha çok kontrolsüz talaş kırılmasının işaretidir. Bu genellikle yetersiz ilerleme, etkisiz talaş kırıcı veya kesme derinliği ile takım geometrisi arasındaki uyumsuzlukla ilgilidir; işlemeye devam edilmesi kolaylıkla güvenlik tehlikelerine yol açabilir.

Talaşlar kademeli olarak parçalı veya tırtıklı hale geldiğinde, takım tezgahı yükünde gözle görülür dalgalanmalar ve kesme sesinde değişiklikler gözlemlenebilir. Bu tür talaşlar genellikle kesme kalınlığı büyük olduğunda, kesme hızı düşük olduğunda veya takım eğim açısı küçük olduğunda ortaya çıkar; kesme işlemi artık stabil değildir ve takım üzerindeki etki artmaya başlar.

Çelik veya paslanmaz çeliğin işlenmesi sırasında talaşlar birdenbire çok sayıda ince, iğne benzeri veya dağınık küçük talaşlara dönüşürse, bunun nedeni genellikle iyi talaş kırılması değil, ciddi takım aşınması ve hatta talaş oluşmasıdır. Bu durumda işleme devam edilmesi takıma kolayca zarar verebilir ve iş parçası kalitesini doğrudan etkileyebilir.

III. Talaş Morfolojisini Etkileyen Çeşitli Anahtar Faktörler

Çip morfolojisi hiçbir zaman tek bir faktör tarafından belirlenmez; bunun yerine birden fazla koşulun birleşimi ile belirlenir.

Birincisi iş parçası malzemesidir. Malzeme ne kadar yumuşak ve esnek olursa talaşların uzaması ve kıvrılması da o kadar kolay olur; Malzeme ne kadar sert veya kırılgan olursa, talaşların sürekli olarak oluşma olasılığı da o kadar az olur.

Takımın kesme bölgesinin geometrisinin talaşlar üzerinde doğrudan etkisi vardır. Talaş açısı talaş kalınlığını değiştirir, ana kesme kenarı açısı talaş genişliğini ve talaş kırılma eğilimini etkiler ve takım ucu yarıçapı talaş akış yönü ve kesme stabilitesi ile ilgilidir. İnce talaş işlemede daha küçük bir yarıçap, yüzey kalitesinin kontrol edilmesini kolaylaştırırken, kaba işlemede daha büyük bir yarıçap, darbelere karşı dayanıklılık açısından daha iyidir.

Kesme parametreleri arasında ilerleme hızı ve kesme derinliği genellikle talaş üzerinde en önemli etkiye sahiptir. İlerleme oranındaki bir değişiklik talaş kalınlığını anında değiştirir; artan kesme derinliği anında talaş genişliğini artırır. Bunun aksine, normal aralıkta kesme hızının talaş kırılması üzerindeki etkisi daha az hassastır.

Soğutma ve yağlama koşulları eşit derecede önemlidir. Kesme sıvısının eklenmesi, özellikle yüksek basınçlı soğutmanın talaş kaldırmayı ve kırmayı önemli ölçüde iyileştirdiği düşük ilerlemeli işleme sırasında talaşların kıvrılmasına ve kırılmasına daha yatkın hale getirir.

IV. Hızlı Yerinde Yorumlama ve Ortak Kullanım Yaklaşımları

Gerçek üretimde, eğer talaşlar anormallik sergiliyorsa, programı hemen büyük ölçüde değiştirmeye gerek yoktur. Genellikle en basit ve en güvenli ayarlarla başlayın.

Talaşlar çok uzunsa veya dolaşmışsa, doğru eşleşme için ilerleme hızını ve talaş kırıcı kanalını kontrol etmeye öncelik verin. Talaşlar açıkça parçalanmışsa ve yük büyük ölçüde dalgalanıyorsa kesme hızını uygun şekilde artırmayı veya kesme derinliğini ayarlamayı düşünün. Talaşlar aniden kırılır ve ciddi şekilde sıçrarsa, parametreleri körü körüne artırmak yerine derhal takım aşınmasını kontrol edin.

Çoğu durumda, küçük parametre ayarlamaları talaş morfolojisini önemli ölçüde iyileştirebilir.

Talaşlar bir bakıma işleme prosesinin "sağlık raporudur". Zamanla daha fazlasını gözlemleyerek, daha fazlasını karşılaştırarak ve daha fazla deneyim biriktirerek, temel olarak çipin durumu değiştiğinde sorunun yönünü belirleyebilirsiniz.