I. Parça Durumu ve İşleme Gereksinimleri

Bu gaz dağıtım diskleri grubu 6061 alüminyum alaşımından yapılmıştır. Disk yüzeyi, çapları 0,2 ila 6,0 mm arasında değişen, yoğun şekilde paketlenmiş deliklere sahiptir; mikro delik alanı, en çok 0,2 ila 1,0 mm'de yoğunlaşmıştır. Müşteri, Ra ≤ 0,4 µm delik duvarı yüzey kalitesi, son derece yüksek delik çapı tutarlılığı (3σ ≤ 5 µm) ve delik açıklıklarında çapaklara karşı sıfır tolerans talep etmektedir. Bu gereksinimlere dayanarak hedeflerimizi net bir şekilde belirledik: tek seferlik bağlama, takımların/fikstürlerin sıkı kontrolü ve talaş kaldırma ve tek seferlik etkili bir geçiş yerine parti stabilitesini sağlamak için çevrimiçi süreç izleme.

II. Ana Zorluklar

Bu tür parçanın zorluğu bireysel deliklerden ziyade "aynı parça üzerinde çok sayıda mikro deliğin istikrarlı bir şekilde tekrarlanmasıdır". Mikro delikler takımın yapışmasına ve talaş tıkanmasına eğilimlidir; Takım uzatması ve kılavuzundaki en küçük hatalar bile çap sapmasına veya takımın kırılmasına neden olabilir. Fikstür termal deformasyonunun veya tekrarlanan kenetlemenin neden olduğu istatistiksel sapmalar 3σ'yı yükseltebilir. Küçük olmasına rağmen delik açıklığında bulunan çapakların aşağı yöndeki hava akışı üzerinde önemli bir etkisi vardır ve hataya yer bırakmaz. Bu nedenle prosesin; fikstürler, takım sırası ve talaş kaldırma stratejileri arasında güvenilir bir kapalı döngü oluşturması gerekir.

III. Takımlama ve Konumlandırma Stratejileri

Tek kenetlemeye öncelik veriyoruz. Fikstür, geniş alanlı basınç taşıyan ve sert yerleştirme pimleri kullanır ve mikro matkabın girişi sırasında eşmerkezlilik ve rehberlik sağlamak için yoğun mikro deliklerin bulunduğu alanlara sert alaşımlı kılavuz manşonlar monte edilir. Fikstür tasarımında hem talaş kaldırma kanalları hem de soğutma/sıcaklık kontrolü dikkate alınır: parti boyutları büyük ve delik sayısı yüksek olduğunda, fikstürün termal stabilitesi istatistiksel tutarlılığın sağlanması açısından çok önemlidir. Basitçe söylemek gerekirse, fikstür istikrarsızsa, sonraki tüm çareler yalnızca geçici önlemlerdir.

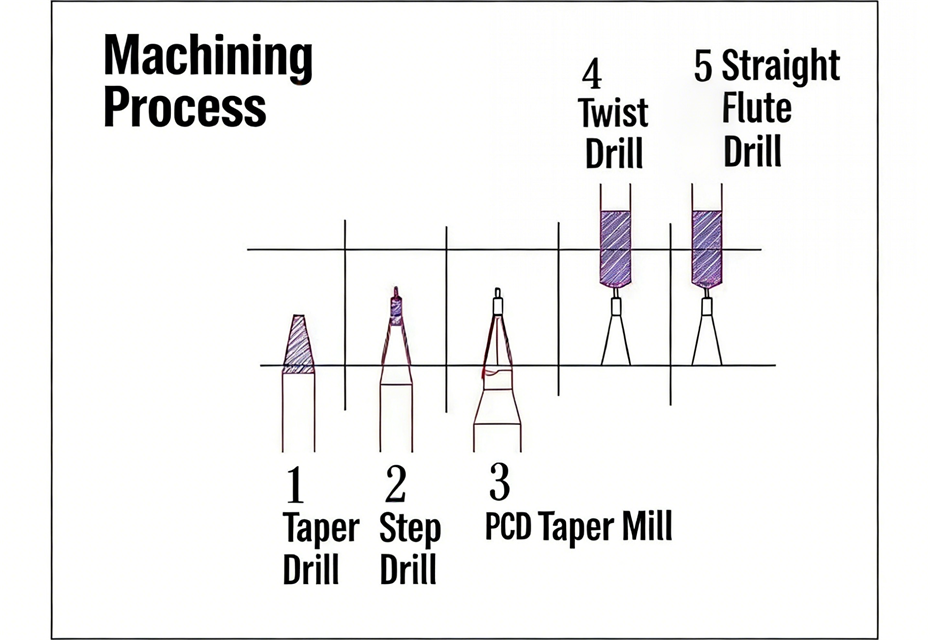

IV. Takım Sırası ve Proses Akışı

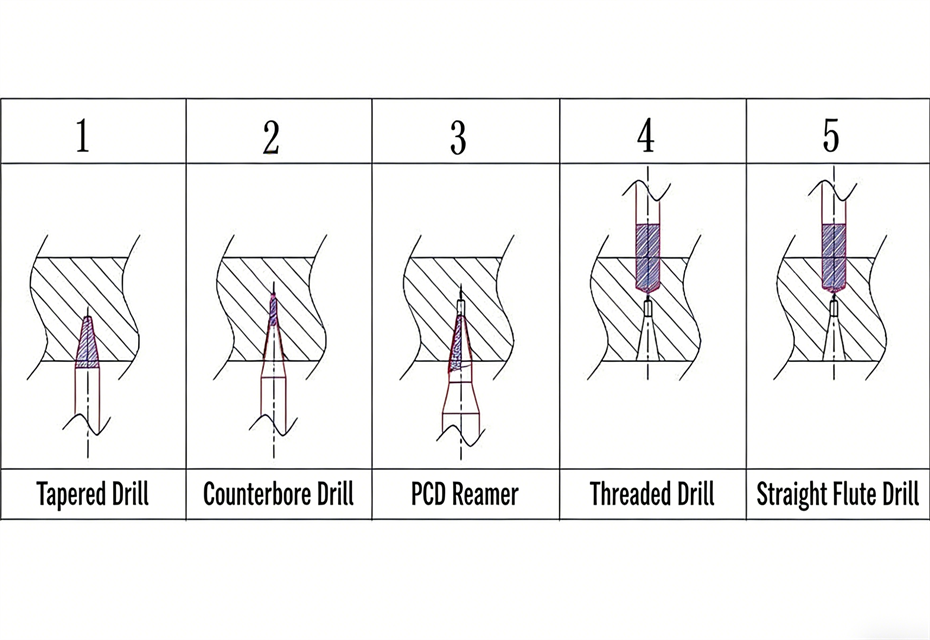

Takım sıramız kesinlikle "bölümlere ayırma-geçiş-bitirme" yöntemini takip ederek diyagramınızdaki takım sırasını yansıtır: İlk olarak, giriş ve konik için bir konik matkap kullanılır; daha sonra fazla malzemenin bölümlere ayrılması için kademeli bir matkap kullanılır; daha sonra geçiş boyutu için bir bükümlü matkap veya karbür matkap kullanılır (gaga parçalı delme + geri çekme kullanılarak); terminal çapının yakınında, son deliği tamamlamak için düz oluklu bir matkap/rayba kullanılır; Son olarak delik açıklığında pah kırma ve çapak giderme için tek kenarlı PCD keski/karşı kesici kullanılır. Bu sıralamanın amacı kesme yükünü farklı takımlara dağıtarak mikro matkap kırılma riskini azaltmak ve stabil delik morfolojisi sağlamaktır. Mikro delik bölgesinde yüksek hızlı, düşük ilerlemeli bir strateji kullanılır; Ra gerekliliklerini karşılamak üzere delik duvarı dokusunu iyileştirmek için son aşamada düz kanallı matkap/rayba kullanılır.

V. Delik İşleme ve Çapak Kontrolü

Delik morfolojisinin hava akışı dağılımı üzerinde önemli bir etkisi vardır; sadece delmek kalıcı bir çözüm değildir. PCD (Polimer Kalıp Kesim) yüzey bitirme/tek kenarlı keski ile bitirmeyi zorunlu bir süreç olarak görüyoruz: PCD keskiler pahları, geniş ağız şekillerini ve deliklerdeki mikro çapakları gidermede son derece etkilidir ve aynı zamanda yapışkan değildir ve uzun ömürlüdür. Bitirmeden sonra parçalar ultrasonik olarak temizlenir ve ardından görünür çapakların ve kenar parlamasının olmadığını doğrulamak için 200x mikroskop kullanılarak (önemli alanların tam denetimi, geri kalanından rastgele örnekleme) delik delik incelenir.

VII. Muayene Yöntemleri ve Nihai Kalite

İlk parçanın tam incelemeye tabi tutulması gerekir: delik çapı, eşmerkezlilik, salgı, delik duvarı Ra ve çapak durumu kaydedilir. Parti denetimleri 3σ'yi hesaplamak için sabit aralıklarla (SPC şemasına göre) gerçekleştirilir. Delik çapı denetimi için yüksek hassasiyetli bir iç çap probu veya optik çap ölçüm cihazı kullanıyoruz; Ra delik duvarı için, rastgele örnekleme amacıyla taşınabilir bir pürüzlülük test cihazı veya optik profil oluşturucu kullanıyoruz. Serbest bırakma koşulları şunlardır: ilk parça kabul edilebilir, parti 3σ ≤ 5 µm, örneklenmiş Ra ≤ 0,4 µm ve mikroskobik görsel inceleme altında görünür çapak yok. Son testler, delik duvarı kalitesinin müşteri gereksinimlerini karşıladığından emin olur.